Los Controladores Lógicos Programables (CLP) son componentes esenciales en la ingeniería de automatización y desempeñan un papel crucial en el control y monitoreo de procesos industriales. Su propósito es coordinar operaciones complejas para asegurar el funcionamiento eficiente de máquinas e instalaciones. La importancia del control de CLP radica en su capacidad para ejecutar comandos precisos, automatizar y optimizar procesos, lo que conduce a una mayor productividad, calidad y seguridad.

Estructura y funcionamiento

Un CLP consiste esencialmente en un sistema de control central que consta de un controlador de alta potencia. Este controlador actúa como el cerebro del CLP y está conectado a diversos sensores y actuadores. Los sensores capturan información sobre el estado actual de una máquina o proceso, como temperatura, presión o posición. El controlador analiza los datos capturados y, en función de ello, envía comandos de control correspondientes a los actuadores. Los actuadores son responsables de llevar a cabo las acciones físicas, como encender y apagar motores, válvulas o bombas.

Programación

La programación del control de CLP se realiza en un lenguaje de programación especializado adaptado a la lógica y estructura de los procesos de automatización. Un lenguaje de programación común para los controles de CLP es, por ejemplo, la norma internacional IEC 61131-3. Este lenguaje de programación permite a los ingenieros definir conexiones lógicas, condiciones y secuencias para implementar las operaciones de control deseadas. La programación se puede realizar directamente en el controlador o a través de un software especializado que permite la programación gráfica.

Aplicaciones

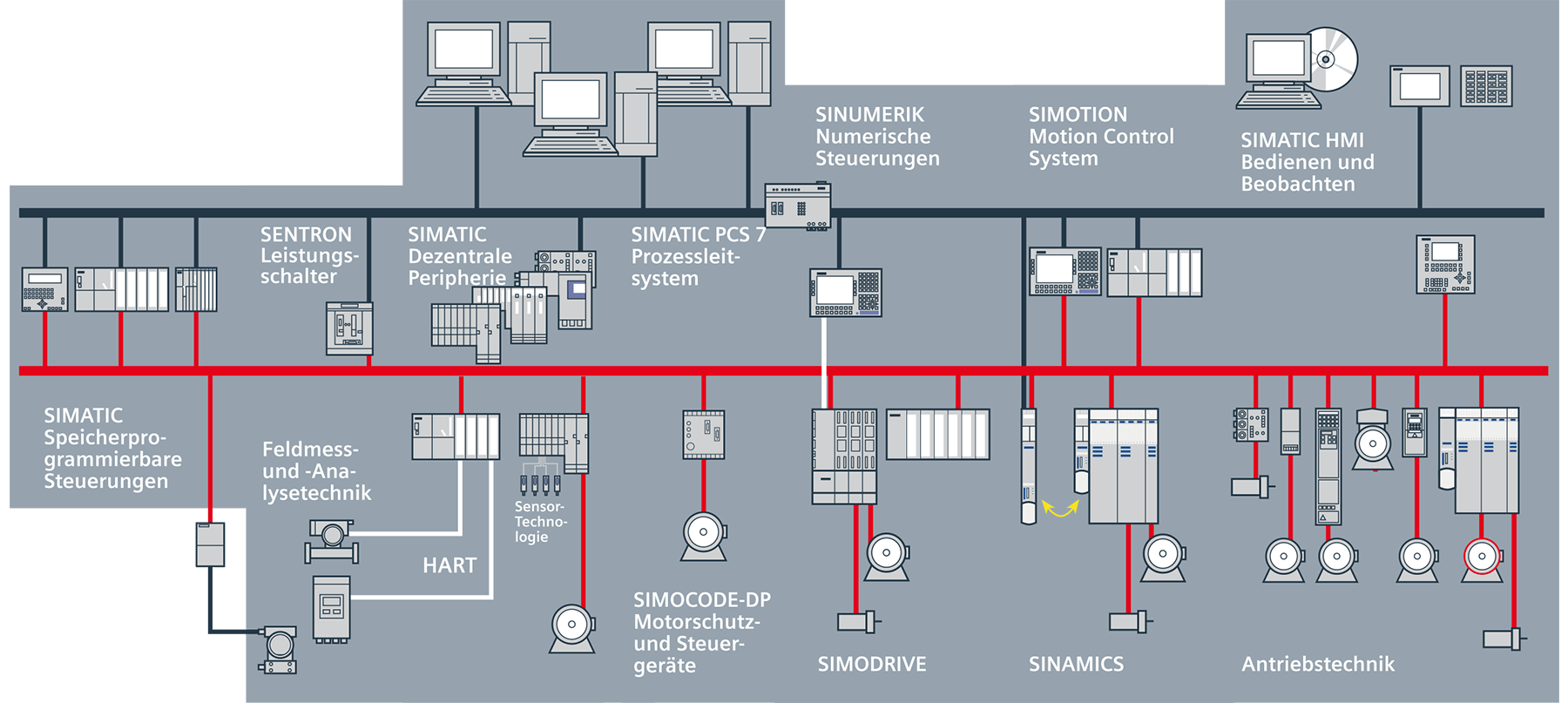

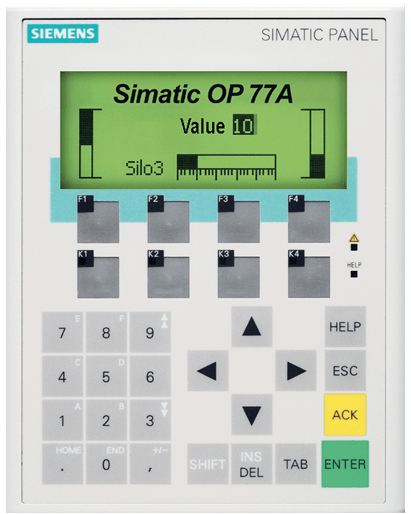

Los campos de aplicación de los controles de CLP son diversos y van desde la industria manufacturera hasta el suministro de energía y la automatización de edificios. En la industria manufacturera, se utilizan los controles de CLP para automatizar y optimizar los procesos de producción. Permiten el control de transportadores, robots, líneas de ensamblaje y otros equipos de producción. En el suministro de energía, se emplean los controles de CLP para monitorear y controlar redes eléctricas, centrales eléctricas y sistemas de energía renovable. En la automatización de edificios, se utilizan los controles de CLP para regular y optimizar sistemas de calefacción, ventilación, aire acondicionado y otros sistemas en edificios.

Sistemas de CLP modulares

Una evolución de los controles de CLP son los sistemas de CLP modulares. Estos permiten dividir la funcionalidad de control en diferentes módulos que se pueden agregar o quitar según sea necesario. Esto aumenta la flexibilidad y escalabilidad del control de CLP, lo cual es especialmente beneficioso en aplicaciones complejas. Los sistemas de CLP modulares ofrecen la posibilidad de adaptar la funcionalidad de control a los requisitos específicos de una instalación y permiten un mantenimiento y expansión eficientes del sistema.

Resumen

Los Controladores Lógicos Programables son herramientas indispensables en la ingeniería de automatización. Permiten el control y monitoreo de procesos industriales mediante el uso de sensores, actuadores y un controlador de alta potencia. La programación del control de CLP se realiza en un lenguaje de programación especializado, mientras que los sistemas de CLP modulares ofrecen flexibilidad y escalabilidad. Con sus diversas aplicaciones en la industria manufacturera, el suministro de energía y la automatización de edificios, los controles de CLP contribuyen significativamente a mejorar la eficiencia y optimizar los procesos.

Componentes básicos de un Controlador Lógico Programable (CLP)

Los componentes básicos de un Controlador Lógico Programable (CLP) incluyen varios módulos que colaboran para garantizar la funcionalidad de control. Algunos de los módulos importantes son:

Imagen del proceso de entrada

Este módulo es responsable de capturar el estado actual de las señales de entrada del CLP. Los sensores y interruptores proporcionan estas señales, que pueden contener información sobre temperaturas, posiciones o estados de interruptores, por ejemplo. La imagen del proceso de entrada permite al CLP comprender el estado actual de los procesos monitoreados.

Imagen del proceso de salida

Este módulo está conectado a los actuadores y controla las señales de salida del CLP. Los actuadores pueden ser motores, válvulas o luces, por ejemplo. La imagen del proceso de salida permite al CLP generar las señales de control correspondientes y transmitir las acciones deseadas al proceso.

Unidad de cálculo

La unidad de cálculo es el elemento central del CLP y realiza los cálculos y operaciones lógicas según el código del programa. Interpreta la lógica de control ingresada, realiza las operaciones necesarias y genera las señales de control correspondientes para los actuadores.

Unidad de control

La unidad de control sincroniza y coordina la ejecución de comandos en la unidad de cálculo. Se asegura de que los comandos se ejecuten en el orden correcto y que las señales de control necesarias se envíen a los actuadores en el momento adecuado.

Memoria

La memoria es un módulo importante que contiene el código del programa, la lógica de control y los datos durante el funcionamiento del CLP. La memoria permite almacenar el código del programa y los datos para que puedan ser recuperados y actualizados en cualquier momento.

Marcadores

Los marcadores son áreas especiales de memoria utilizadas para almacenar datos o valores intermedios de forma temporal. Sirven como variables en la lógica de control y pueden contener estados, contadores o códigos de error, por ejemplo.

Registros de dirección

Los registros de dirección contienen información sobre las direcciones de memoria donde se almacenan los datos y comandos. Permiten el acceso a áreas de memoria específicas y facilitan la comunicación entre los diferentes módulos del CLP.

Acumulador

El acumulador es un registro utilizado para realizar operaciones aritméticas. Actúa como una memoria temporal para resultados intermedios y permite la ejecución de cálculos matemáticos en la unidad de cálculo.

Estos módulos forman la configuración básica de un CLP y trabajan juntos para interpretar la lógica de control, procesar las señales de entrada, generar las señales de salida y ejecutar el proceso de automatización deseado. Cada módulo cumple una función específica y contribuye al control eficiente de máquinas e instalaciones.

![[Translate to Español:] SPS - Unser Portfolio - BVS Industrie-Elektronik [Translate to Español:] SPS - Unser Portfolio - BVS Industrie-Elektronik](/fileadmin/user_upload/Geschaeftsfelder/SPS/UnserPortfolio-Logos-sps.jpg)

![[Translate to Español:] SPS - Unser Portfolio - Weitere Hersteller - BVS Industrie-Elektronik [Translate to Español:] SPS - Unser Portfolio - Weitere Hersteller - BVS Industrie-Elektronik](/fileadmin/user_upload/Geschaeftsfelder/SPS/UnserPortfolio-WeitereHersteller_sps.png)

![[Translate to Español:] SPS-Steuerungstechnik [Translate to Español:] SPS-Steuerungstechnik](/fileadmin/user_upload/Geschaeftsfelder/SPS/SPS-Steuerungstechnik.png)

![[Translate to Español:] HMI-Baugruppen [Translate to Español:] HMI-Baugruppen](/fileadmin/user_upload/Geschaeftsfelder/SPS/hmi-baugruppen-bvs-cnc.png)

![[Translate to Español:] IPCs-Programmiergeräte [Translate to Español:] IPCs-Programmiergeräte](/fileadmin/user_upload/Geschaeftsfelder/SPS/SPS-IPC-Programmiergeraete.png)

![[Translate to Español:] Antriebstechnik [Translate to Español:] Antriebstechnik](/fileadmin/user_upload/Geschaeftsfelder/SPS/SPS-Antriebstechnik.png)

![[Translate to Español:] herstellerübergreifendes Portfolio - BVS Industrie-Elektronik [Translate to Español:] herstellerübergreifendes Portfolio - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Verfuegbarkeit/austauschlager-icon-bvs-cnc.png)

![[Translate to Español:] Reduktion von Maschinenausfällen und deren Folgekosten - BVS Industrie-Elektronik [Translate to Español:] Reduktion von Maschinenausfällen und deren Folgekosten - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Reparatur/ecofit-icon-bvs-cnc.png)

![[Translate to Español:] Maschinenrichtlinienkonforme Reparatur - BVS Industrie-Elektronik [Translate to Español:] Maschinenrichtlinienkonforme Reparatur - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Reparatur/reparatur-icon-bvs-cnc.png)

![[Translate to Español:] Verwendung zugelassener Komponenten - BVS Industrie-Elektronik [Translate to Español:] Verwendung zugelassener Komponenten - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Reparatur/verwendung-zugelassener-komponenten-bvs-cnc.png)

![[Translate to Español:] Original-Teststände - BVS Industrie-Elektronik [Translate to Español:] Original-Teststände - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Reparatur/belastungstests-icon-bvs-cnc.png)

![[Translate to Español:] Schnelle Lieferservices - BVS Industrie-Elektronik [Translate to Español:] Schnelle Lieferservices - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Service/kostenlose-lieferung-icon-bvs-cnc.png)

![[Translate to Español:] DMSZ [Translate to Español:] DMSZ](/fileadmin/user_upload/Qualitaet/dmsz-kombilogo-weiss-DE.png)