Le unità di controllo programmabili (SPS) sono componenti essenziali nell'automazione industriale e svolgono un ruolo cruciale nel controllo e monitoraggio dei processi industriali. Il loro scopo è coordinare operazioni complesse per garantire un funzionamento efficiente di macchine e impianti. L'importanza del controllo SPS risiede nella loro capacità di eseguire comandi precisi per automatizzare e ottimizzare i processi, il che porta ad un aumento di produttività, qualità e sicurezza.

Struttura e funzionamento

Un'unità SPS è composta principalmente da un sistema di controllo centrale, che include un controller potente. Questo controller funge da "cervello" dell'unità SPS ed è collegato a vari sensori ed attuatori. I sensori rilevano informazioni sullo stato corrente di una macchina o di un processo, come temperatura, pressione o posizione. I dati rilevati vengono analizzati dal controller e in base ad essi vengono inviati comandi di controllo appropriati agli attuatori. Gli attuatori sono responsabili dell'esecuzione delle azioni fisiche, come accendere e spegnere motori, valvole o pompe.

Programmazione

La programmazione del controllo SPS avviene in un linguaggio di programmazione specifico, adattato alla logica e alla struttura dei processi di automazione. Un linguaggio di programmazione comune per i controlli SPS è ad esempio la norma internazionale IEC 61131-3. Questo linguaggio di programmazione consente agli ingegneri di definire collegamenti logici, condizioni e sequenze per implementare le operazioni di controllo desiderate. La programmazione può essere eseguita direttamente sul controller o tramite un software apposito che consente la programmazione grafica.

Applicazioni

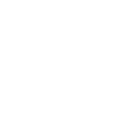

I campi di applicazione dei controlli SPS sono molteplici, spaziando dall'industria manifatturiera all'alimentazione energetica fino all'automazione degli edifici. Nell'industria manifatturiera, i controlli SPS vengono utilizzati per automatizzare e ottimizzare i processi di produzione. Consentono il controllo di nastri trasportatori, robot, linee di assemblaggio e altre attrezzature di produzione. Nell'alimentazione energetica, i controlli SPS vengono impiegati per monitorare e controllare le reti elettriche, le centrali elettriche e i sistemi di energia rinnovabile. Nell'automazione degli edifici, i controlli SPS vengono utilizzati per regolare e ottimizzare riscaldamento, ventilazione, climatizzazione e altri sistemi presenti negli edifici.

Sistemi SPS modulari

Un'evoluzione dei controlli SPS sono i sistemi SPS modulari. Questi consentono di suddividere la funzionalità di controllo in moduli separati che possono essere aggiunti o rimossi a seconda delle esigenze. Ciò aumenta la flessibilità e la scalabilità del controllo SPS, il che è particolarmente vantaggioso in applicazioni complesse. I sistemi SPS modulari offrono la possibilità di adattare la funzionalità di controllo ai requisiti specifici di un impianto e consentono una manutenzione ed espansione efficienti del sistema.

Riepilogo

Le unità di controllo programmabili sono strumenti indispensabili nell'automazione industriale. Consentono il controllo e il monitoraggio dei processi industriali utilizzando sensori, attuatori e un controller potente. La programmazione del controllo SPS avviene in un linguaggio di programmazione specifico, mentre i sistemi SPS modulari offrono flessibilità e scalabilità. Con le loro molteplici applicazioni nell'industria manifatturiera, nell'alimentazione energetica e nell'automazione degli edifici, i controlli SPS contribuiscono in modo significativo all'aumento dell'efficienza e all'ottimizzazione dei processi.

Componenti principali di un'unità di controllo programmabile (SPS)

I componenti principali di un'unità di controllo programmabile (SPS) includono diverse unità che lavorano insieme per garantire la funzionalità di controllo. I componenti importanti includono:

Immagine del processo degli ingressi

Questo componente è responsabile per il rilevamento dello stato attuale dei segnali in ingresso dell'SPS. I sensori e gli interruttori forniscono questi segnali, che possono contenere informazioni come temperature, posizioni o posizioni degli interruttori. L'immagine del processo degli ingressi consente all'SPS di comprendere lo stato attuale dei processi monitorati.

Immagine del processo delle uscite

Questo componente è collegato agli attuatori e controlla i segnali in uscita dell'SPS. Gli attuatori possono essere ad esempio motori, valvole o luci. L'immagine del processo delle uscite consente all'SPS di generare i segnali di controllo corrispondenti e trasmettere le azioni desiderate al processo.

Unità di calcolo

L'unità di calcolo è l'elemento centrale dell'SPS e esegue i calcoli e le operazioni logiche in base al codice del programma. Interpreta la logica di controllo inserita, esegue le operazioni necessarie e genera i segnali di controllo corrispondenti per gli attuatori.

Unità di controllo

L'unità di controllo sincronizza e coordina l'esecuzione dei comandi nell'unità di calcolo. Si assicura che i comandi vengano eseguiti nell'ordine corretto e che i segnali di controllo necessari vengano inviati agli attuatori al momento opportuno.

Memoria

La memoria è un componente importante che contiene il codice del programma, la logica di controllo e i dati durante il funzionamento dell'SPS. La memoria consente di archiviare il codice del programma e i dati in modo che possano essere recuperati e aggiornati in qualsiasi momento.

Flag

I flag sono aree di memoria speciali utilizzate per il salvataggio temporaneo di dati o valori intermedi. Sono utilizzati come variabili nella logica di controllo e possono contenere, ad esempio, stati, contatori o codici di errore.

Registri di indirizzi

I registri di indirizzi contengono informazioni sugli indirizzi di memoria in cui sono memorizzati dati e comandi. Consentono l'accesso alle aree di memoria specifiche e facilitano la comunicazione tra i diversi componenti dell'SPS.

Accumulatore

L'accumulatore è un registro utilizzato per eseguire operazioni aritmetiche. Serve come memoria temporanea per i risultati intermedi e consente l'esecuzione di calcoli matematici nell'unità di calcolo.

Questi componenti costituiscono l'equipaggiamento di base di un'unità di controllo programmabile e lavorano insieme per interpretare la logica di controllo, elaborare i segnali in ingresso, generare segnali in uscita ed eseguire il processo di automazione desiderato. Ogni componente svolge una funzione specifica e contribuisce al controllo efficiente di macchine e impianti.

![[Translate to Italiano:] SPS - Unser Portfolio - BVS Industrie-Elektronik [Translate to Italiano:] SPS - Unser Portfolio - BVS Industrie-Elektronik](/fileadmin/user_upload/Geschaeftsfelder/SPS/UnserPortfolio-Logos-sps.jpg)

![[Translate to Italiano:] SPS - Unser Portfolio - Weitere Hersteller - BVS Industrie-Elektronik [Translate to Italiano:] SPS - Unser Portfolio - Weitere Hersteller - BVS Industrie-Elektronik](/fileadmin/user_upload/Geschaeftsfelder/SPS/UnserPortfolio-WeitereHersteller_sps.png)

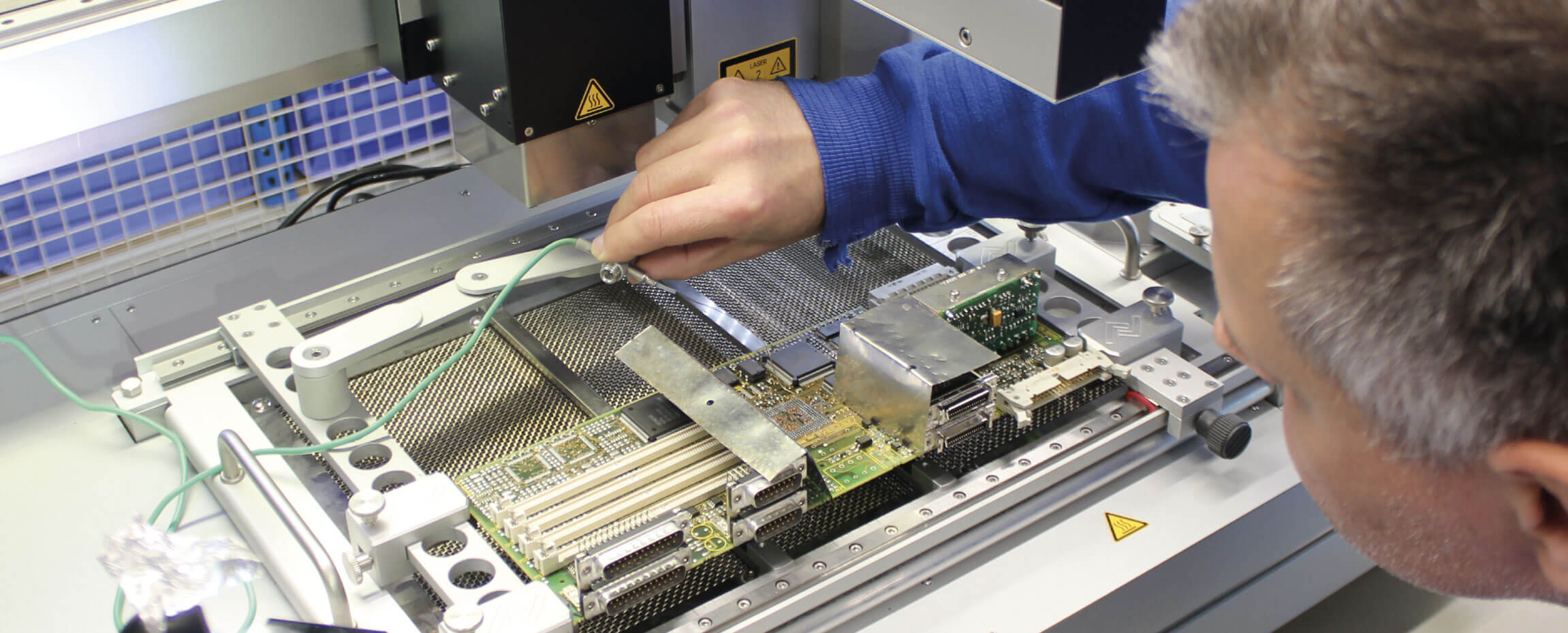

![[Translate to Italiano:] SPS-Steuerungstechnik [Translate to Italiano:] SPS-Steuerungstechnik](/fileadmin/user_upload/Geschaeftsfelder/SPS/SPS-Steuerungstechnik.png)

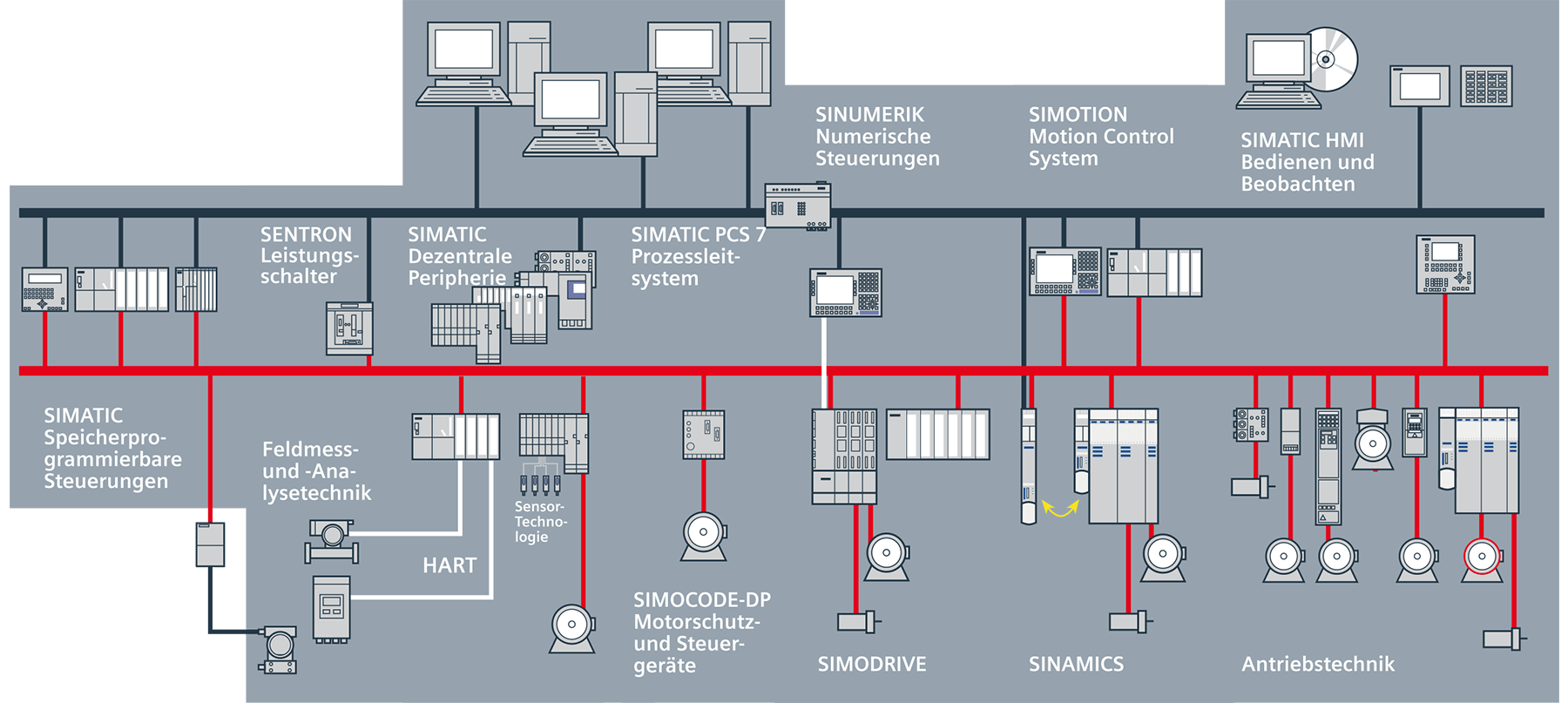

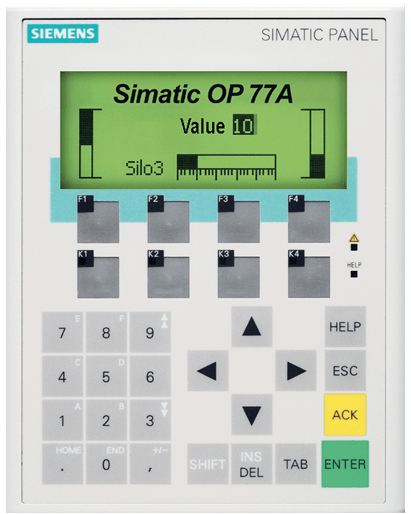

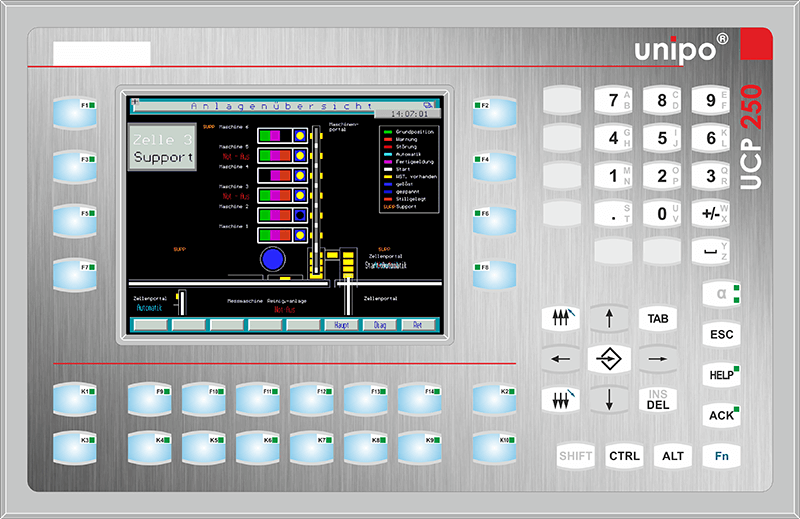

![[Translate to Italiano:] HMI-Baugruppen [Translate to Italiano:] HMI-Baugruppen](/fileadmin/user_upload/Geschaeftsfelder/SPS/hmi-baugruppen-bvs-cnc.png)

![[Translate to Italiano:] IPCs-Programmiergeräte [Translate to Italiano:] IPCs-Programmiergeräte](/fileadmin/user_upload/Geschaeftsfelder/SPS/SPS-IPC-Programmiergeraete.png)

![[Translate to Italiano:] Antriebstechnik [Translate to Italiano:] Antriebstechnik](/fileadmin/user_upload/Geschaeftsfelder/SPS/SPS-Antriebstechnik.png)

![[Translate to Italiano:] herstellerübergreifendes Portfolio - BVS Industrie-Elektronik [Translate to Italiano:] herstellerübergreifendes Portfolio - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Verfuegbarkeit/austauschlager-icon-bvs-cnc.png)

![[Translate to Italiano:] zugelassene Komponenten - BVS Industrie-Elektronik [Translate to Italiano:] zugelassene Komponenten - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Reparatur/austausch-verschleiss-bvs-cnc.png)

![[Translate to Italiano:] Reduktion von Maschinenausfällen und deren Folgekosten - BVS Industrie-Elektronik [Translate to Italiano:] Reduktion von Maschinenausfällen und deren Folgekosten - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Reparatur/ecofit-icon-bvs-cnc.png)

![[Translate to Italiano:] Maschinenrichtlinienkonforme Reparatur - BVS Industrie-Elektronik [Translate to Italiano:] Maschinenrichtlinienkonforme Reparatur - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Reparatur/reparatur-icon-bvs-cnc.png)

![[Translate to Italiano:] Verwendung zugelassener Komponenten - BVS Industrie-Elektronik [Translate to Italiano:] Verwendung zugelassener Komponenten - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Reparatur/verwendung-zugelassener-komponenten-bvs-cnc.png)

![[Translate to Italiano:] Original-Teststände - BVS Industrie-Elektronik [Translate to Italiano:] Original-Teststände - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Reparatur/belastungstests-icon-bvs-cnc.png)

![[Translate to Italiano:] Schnelle Lieferservices - BVS Industrie-Elektronik [Translate to Italiano:] Schnelle Lieferservices - BVS Industrie-Elektronik](/fileadmin/user_upload/Unternehmen/Vorteile/BVS-Service/kostenlose-lieferung-icon-bvs-cnc.png)

![[Translate to Italiano:] DMSZ [Translate to Italiano:] DMSZ](/fileadmin/user_upload/Qualitaet/dmsz-kombilogo-weiss-DE.png)